油压冲床液压系统的特点

时间:2019-10-28 作者:未知 点击:

0 次

油压冲床液压(hydraulic)系统的特点

(1)油压冲床液压系统(system)采用液压-机械组合式合模机构时,合模液压缸通过(tōng guò)具有增力和自锁作用的五连杆机构来进行合模和开模,这样可使合模缸压力相应减小,且合模平稳、可靠。最后合模是依靠合模液压缸的高压使连杆机构产生弹性形变来保证所需的合模力,并能把模具牢固地锁紧。这样可确保熔融的塑料以40MPa -150MPa的高压注入模腔时,模具闭合严密,不会产生塑料制品的溢边现象。

(2)油压冲床液压(hydraulic)系统采用双泵供油回路来实现执行元件的快速运动,这样可以缩短空行程的时间,以提高生产率。合模机构在合模与开模过程中可按"慢速→快速→慢速"的顺序变化,平稳而不损坏模具和制品。

(3)油压冲床液压系统采用了节流调速回路和多级调压回路。这样可保证在塑料(结构:合成树脂、增塑剂、稳定剂、色料)制品的几何形状、品种、模具挠注系统不相同的情况(Condition)下,压力和速度是可调的。采用节流调速可保证注射速度的稳定。为保证注射座喷嘴与模具浇口紧密接触,注射座移动液压缸右腔,在注射时一直与压力相通,使注射座移动缸有足够的推力。

(4)油压冲床动作完成后,注射缸仍通高压油保压,可使塑料充满容腔而获得精确的形 状。同时在塑料制品冷却收缩的过程中,熔融的塑料可不断补充,防止浇料不足而出现残

次品。

(5)当油压冲床安全门来关闭时,行程阀切断了电被换向阀的控制油路。油压冲床整体焊接的坚固开式结构可使机身保持足够刚性的同时拥有最方便的操作空间。这样合模缸不通压力油,合模缸不能合模,保证了操作的安全。

该液压(hydraulic)传动系统(system)所用的元件较多,能量利用不够合理,系统发热较大。近年来,多采用比例间和变量泵来改进注塑机液压系统(Hydraulic systems),如采用比例压力阀和比例流量阀,系统的元件数量可大为减少;以变量泵来代替定量泵和流量阀,可提高系统效率、减少发热;采用计算机控制(control)其循环,可优化其注塑士艺。

油压冲床液压系统(system)的性能验算

为了判断油压冲床设计质量和正确调整系统的工作压力,常需验算油压冲床液压系统的压力损失和发热后的温升等技术性能。

1.油压冲床液压系统压力损失的验算

油压冲床液压系统的压力损失验算是在系统管路安装图的基础上进行的。

在实用中管路简单且较短时。这些数值较小可略去不计,在管路较长时进行计算。

应当注意,液压缸回油路上的压力损失在计算时要折算到进油路上去,以便确定系统的工作压力。在系统工作循环的不同阶段,进油路和回油路上的压力损失并不相同,应分别计算,其后按下式求出管路系统的总压力损失。

2.油压冲床压力阀的调整压力

(1)定量泵节流调速回路中溢流法调整压力,按工进时泵的工作压力pp调整。

(2)双联泵供油系统,溢流法调整压力同上。卸荷阀(液控顺序阀)按高于快进、快退时泵工作压力0.5MPa~0.8MPa调整。

(3)减压阀、背压阀、顺序阀按实际工作需要调整。

3.油压冲床液压(hydraulic)系统发热温升的验算

液压系统(Hydraulic systems)的压力、容积和机械3方面的损失构成总的能量损失,这些能量损失转化为热量,使油温升高,油液勃度下降(descend)。为保证系统正常工作,必须控制油液温升在允许范围以内。

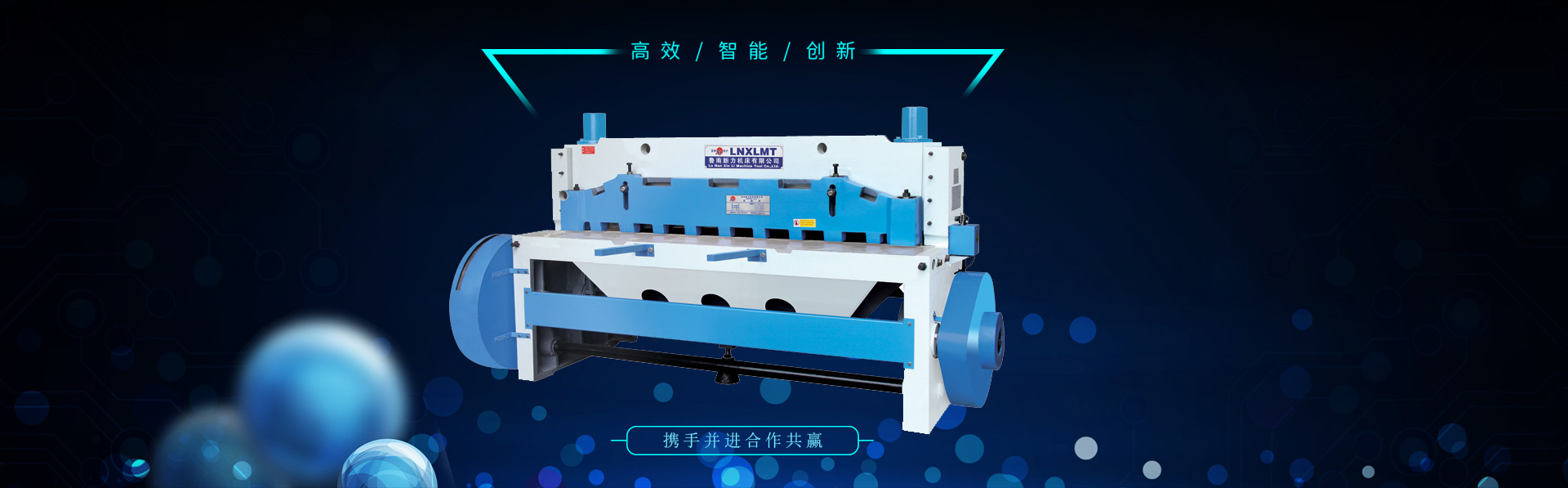

液压(hydraulic)系统(system)工作时产生的热量可由系统各个散热面散发到空气中去,但绝大部分热量是由油箱散发的。机械剪板机工作原理:电动机5通过皮带6驱动飞轮轴,再通过离合器7和齿轮减速系统4驱动偏心轴,然后通过连杆带动上刀架2,使其做上下往复运动,进行剪切工作。偏心轮左端的凸轮驱动压料油箱3柱塞,将压力没送回压料脚9,在剪切之前压紧板料。回程时由弹簧力使压料脚返回。

绘制工作固和编制技术文件

1.绘制工作留

(1)液压系统原理图。应附有液压件明细表,表中标明各液压元件的型号和压力阀、流量阀的调整值,画出执珩元件工作循环图,列出相应电磁铁和压力继电器的工作状态表。

(2)液压系统(system)装配图。液压系统装配图包括泵站装配图、集成油路装配图、管路装配图。

(3)非标准件的装配图和零件图。

2.编制技术文件

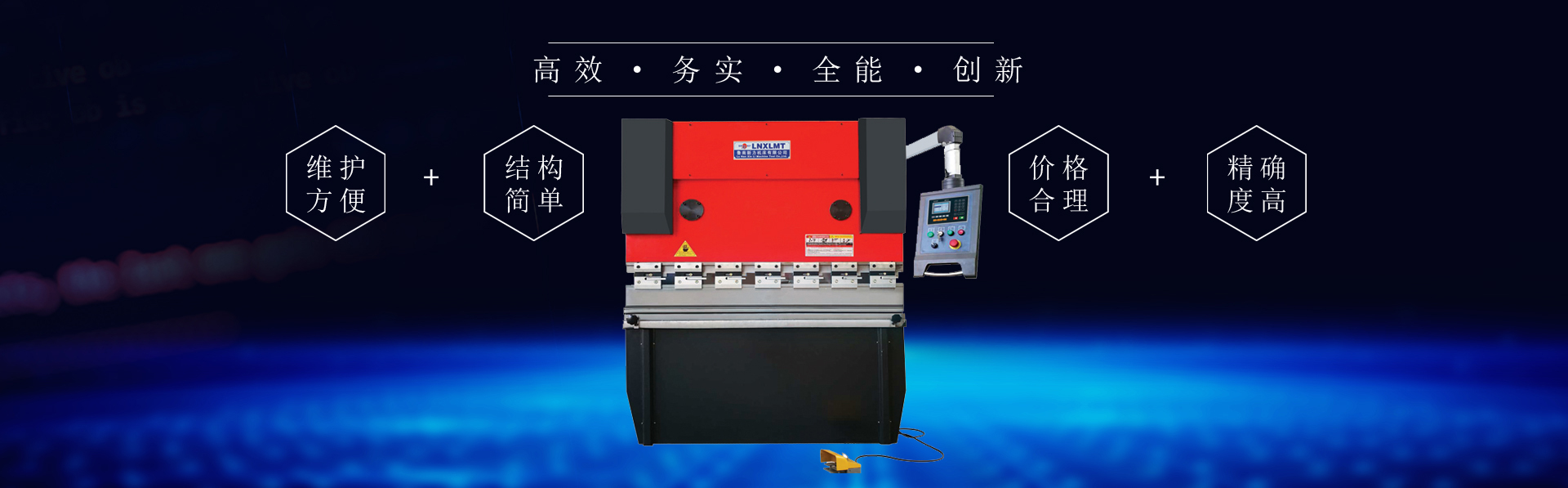

液压系统(Hydraulic systems)设计应编制的技术文件包括(bāo kuò):液压系统设计计算书和使用说明书;零部件目录表;标准件、通用件和易损件总表等。板料折弯机行程调节,折弯机使用必须要注意调节行程,在折弯前一定要试车。折弯机上模下行至最底部时必须保证有一个板厚的间隙。否则会对模具和机器造成损坏。行程的调节也是有电动快速调整和手动微调。