油压冲床怎样排除柱塞泵输出流量大为减少、出口压力提不高的故障

时间:2019-10-15 作者:未知 点击:

0 次

此故障表现为执行元件动作缓慢,压力上不去。

①查配油盘与缸体贴合面(A面与B面)的接触情况。油压冲床金属或非金属零件的冲切、压印、成型、浅拉伸、整形及压力装配等;眼镜、锁具及五金零件的压制、电子接插件、电器零件、电机转、定子压装等;特别适用于铝制品冲边、压铸件水口冲切、手机外壳整形、手机硅胶按键切边、矽钢片整平、塑料、橡胶制品毛边处理等。当两面之间有污物进入、接合面拉毛、拉有较浅沟槽时,压、吸油 腔间存在内漏,压力越高,内泄漏越大,应清洗去污,并将已拉毛、拉伤的配合面进行研磨修理(故障排除

②查柱塞与缸体孔之间的配合。油压冲床金属或非金属零件的冲切、压印、成型、浅拉伸、整形及压力装配等;眼镜、锁具及五金零件的压制、电子接插件、电器零件、电机转、定子压装等;特别适用于铝制品冲边、压铸件水口冲切、手机外壳整形、手机硅胶按键切边、矽钢片整平、塑料、橡胶制品毛边处理等。两者滑动配合面磨损(零部件失效的一种基本类型)或拉伤成轴向通槽,使柱塞外径M与缸体孔eD之间的配合间隙增大,造成压力油通过 此间隙漏往泵体内空腔,内泄漏增大,导致(cause)输出流量(单位:立方米每秒)不够。可涂镀柱塞外圆州、更换柱塞或将 柱塞与缸体研配修复,保证两者之间的间隙在规定的范围内忡D与州之间的标准间隙一般为 25~26μm)。

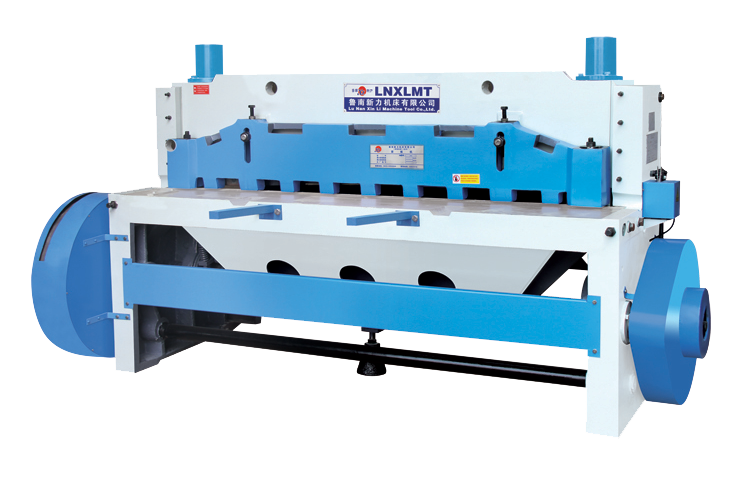

③查吸油阻力。机械剪板机工作原理:电动机5通过皮带6驱动飞轮轴,再通过离合器7和齿轮减速系统4驱动偏心轴,然后通过连杆带动上刀架2,使其做上下往复运动,进行剪切工作。偏心轮左端的凸轮驱动压料油箱3柱塞,将压力没送回压料脚9,在剪切之前压紧板料。回程时由弹簧力使压料脚返回。柱塞泵虽具有一定的自吸能力,但如吸入管路过长及弯头过多、吸油高度 太高(>500mm)等原因,会造成吸油阻力大而使柱塞泵吸油困难,产生部分吸空,造成输出流 量不够。一般国内柱塞泵推荐,在吸油管道上不要安装滤油器,否则也会造成油泵吸空,这与其 他形式的油泵是不同的。但这样做会带来吸入污物的可能,笔者的经验是,在油箱内吸油管四周 隔开一个大的空间,四周用滤网(Filter mesh)封闭起来,与使用普通滤油器的效果一样。对于流量(单位:立方米每秒)大于160L/ mln的柱塞泵,宜采用倒灌自吸。

④查拆修后重新装配是否正确。拆修后重新装配时,如果配油盘之孔未对正泵盖上安装的 定位销,因而相互顶住,不能使配油盘和缸体贴合,造成高、低压油短接互通,打不上油。装配 时要认准方向,对准销孔,使定位销完全插人泵盖内、又插入配油盘孔内,另外定位销太长也贴 合不好。

⑤查油泵中心弹簧(定心弹簧)是否折断或疲劳。中心弹簧折断或疲劳,使柱塞不能充分 回程,缸体和配油盘不能贴紧,密封不良而造成压、吸油腔之间存在内泄漏,使输出流量(单位:立方米每秒)不够。 此时应更换中心弹簧。

⑥对于变量(Variable)轴向柱塞泵,包括轻型柱塞泵,则有多种可能造成输出流量(单位:立方米每秒)不够。如压力不太 高时,输出流量不够,则多半是内部因摩擦等原因,使变量机构不能达到极限位置,造成斜盘偏 角过小;在压力较高时,则可能是调整误差所致。此时可调整或重新装配(assemble)变量活塞及变量头,使之活动自如,并纠正调整误差。

⑦紧固螺钉未压紧,缸体径向力引起缸体扭斜,在缸体与配油盘之间产生模形间隙,内泄 漏增大,而产生输出流量不够,因而紧固螺钉应按对角方式逐步拧紧。

③油温太高,泵的内泄漏增大而使输出流量不够,应设法降低油温。

⑨各种形式的变量泵均用一些相应控制阀(Control valve)与控制缸来控制变量斜盘的倾角。当这些控制阀 与控制缸有毛病时,自然影响(influence)到泵的流量、压力和功率(指物体在单位时间内所做的功的多少)的匹配o由于柱塞泵种类繁多,读者可对 照不同变量形式的泵和各种不同的压力反馈(fǎn kuì)机构,在弄清其工作原理的基础上,查明压力上不去 的原因,予以排除(Remove)。轻型柱塞泵PC阀的调节螺钉调节太松,未拧紧,泵的压力也上不去。

⑩因系统内其他液压元件(Hydraulic element)造成的漏损大,误认为是泵的输出流量不够,可在分析原因的基 础上分别酌情处理(chǔ lǐ),而不要只局限于泵。

@液压系统(system)其他元件的故障:例如安全阀未调整好、阀芯卡死在开口溢流的位置(position )、压力表 及压力表开关有毛病、测压不准等。应逐个查找,予以排除。要注意液压系统外漏大的位置。